(351) |

277-85-55

|

||

(495) |

134-35-55 |

||

|

|

|||||||||||||||

|

|

||||||||||||||

|

| |||||||||||||||||

|

|

Методика определения модуля упругости грунтов с применением малогабаритных установок динамического нагружения А.В. Мошенжал, ФГБОУ ВО «Дальневосточный государственный университет путей сообщения», ООО «Строй-Импульс» Н.В. Величутин, ООО «СКБ Стройприбор»

ЭффективностьИскусственные камни мощения являются эффективным решением при благоустройстве территорий для движения пешеходов и легкого транспорта, а также для обеспечения эксплуатационной надежности конструкций покрытий под повышенные нагрузки. Существуют технологии использования мощения в различных конструкциях дорожных одежд, в том числе аэродромных покрытий, а также в покрытиях набережных, портовых терминалов, железнодорожных платформ. Искусственные камни положительно зарекомендовали себя в качестве материала, обеспечивающего высокие технологические и эксплуатационные показатели, в сравнении с другими типами покрытий. В Российской Федерации для оценки качества уплотнения конструктивных слоев основания и подстилающего слоя применяется метод сравнения плотности выемки грунта с плотностью того же грунта, полученной в лабораторном приборе стандартного уплотнения «СоюздорНИИ». Результатом сравнения является коэффициент уплотнения Ky. Данный метод оценки качества уплотнения будет определен минимум через сутки, когда изменить плотность грунта бывает сложно или уже невозможно. К тому же в некоторых случаях, например, для крупнообломочных грунтов и щебеночных слоев оснований, коэффициент уплотнения лабораторным способом определить либо не представляется возможным, либо может вызывать большие затруднения. Следует отметить, что коэффициент уплотнения или плотность грунта не позволяют оценивать долговечность дорожного полотна. Гораздо важнее контролировать в процессе строительства прочностные и деформационные свойства конструктивных слоев дорожных одежд, поскольку именно они согласно ОДН 218.046-01, используются при проектировании. Поэтому более корректно осуществлять контроль путем сопоставления прочностных и деформационных характеристик, измеренных фактически на строительном объекте, с проектными. В качестве альтернативного варианта - качество устройства, конструктивных слоев дорожной одежды можно контролировать по модулю упругости конструктивных слоев основания и грунтов земляного полотна. Модуль упругости, установленный штамповыми испытаниями, должен соответствовать расчетному значению, принятому при проектировании дорожной одежды. В свою очередь, применяемая, для этой цели, методика выполнения традиционных штамповых испытаний отличается сложностью и трудоемкостью, что связано с монтажом тяжелого оборудования, специальной подготовкой грунтов к испытаниям, затратами времени на изучение характера осадки, что не всегда приемлемо при сжатых сроках выполнения строительных работ. Поэтому в подобных случаях допускается применение динамических штамповых испытаний, которые позволяют значительно быстрее оценить модуль упругости контролируемой группы слоев. Но, к сожалению, на сегодняшний день для малогабаритных установок динамического нагружения отсутствует методика оперативного контроля качества устройства слоев основания дорожной одежды, путем сопоставления проектного и измеренного модулей упругости. Здесь следует отметить, что методика должна иметь непосредственную связь с проектом в части контролируемых величин. Только в этом случае запроектированные решения могут быть максимально полно реализованы в процессе строительства. АктуальностьПокрытие из искусственных камней мощения является промежуточным между жесткими и нежесткими одеждами. В отечественной практике для проектирования подобных дорожных одежд используется РМД 32-18-2012, где содержатся рекомендации по применению мощения на территориях жилой и общественно-деловой застройки. Причем расчеты принято выполнять как для нежестких дорожных одежд по ОДН-218.046-01, в соответствии с которым одним из основных при проектировании дорожных одежд, является расчет по критерию упругого прогиба. Данный расчет является первоочередным при назначении характеристик слоев основания и подстилающего грунта. В нем в качестве основных входных параметров используются несколько величин:

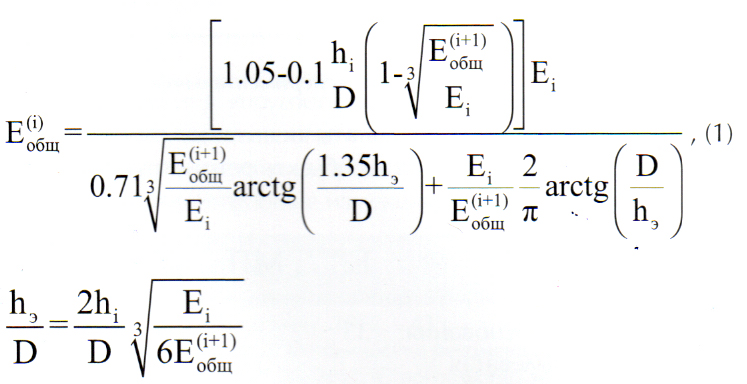

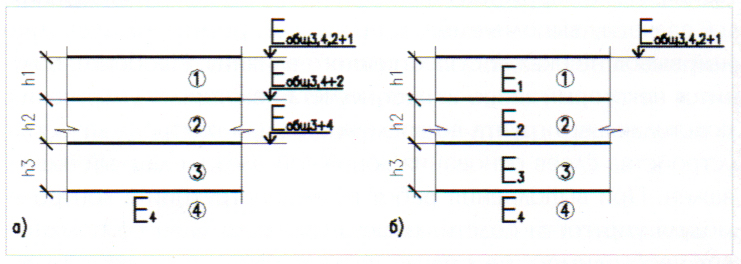

Если нахождение последних двух исходных величин не вызывает трудностей, то контролирование на строительном участке первой характеристики является наиболее актуальной задачей, решение которой выглядит немного сложнее. Актуальность задачи обусловливается необходимостью контроля достигнутого в процессе строительства (в результате уплотнения или применения различных химических добавок) модуля упругости слоев путем сопоставления их с проектными значениями. Существенные расхождения в значениях могут приводить к различного рода деформациям, снижению долговечности покрытия, а также увеличению расходов на текущее содержание. При строительстве сложность определения текущего (фактического) модуля упругости слоев основания и грунтов земляного полотна заключается в выделении модуля конкретного слоя из общего модуля упругости контролируемой конструкции. Последнее обусловлено спецификой работы малогабаритных установок динамического нагружения (рис. 1), а именно тем, что плита, через которую выполняется передача давления, располагается на поверхности некоторой группы слоев основания. Поэтому измеренный модуль будет эквивалентным для этой группы слоев, а при проектировании, в соответствии с расчетной методикой ОДН 218.046-01, определяется эквивалентный модуль упругости всей конструкции (рис. 2). Таким образом, общая задача проверки качества устройства слоев основания дорожной одежды с покрытием из камней мощения сводится к сопоставлению полученных в процессе контроля общих модулей для каждой группы слоев с проектными величинами. Аля этой цели необходимо, используя проектные значения модулей упругости слоев, определить теоретические величины эквивалентных модулей для контролируемых групп слоев. Для определения теоретического общего модуля для двухслойной конструкции необходимо воспользоваться формулой (1).  где i - номер рассматриваемого слоя дорожной одежды, считая сверху вниз (i = 1, 2, 3); hi - толщина i-го слоя, м;  Рис. 2. Контролируемые величины: Данная формула позволяет определять величину общего модуля, исходя из следующих параметров двухслойной конструкции – D, hi, Еi, E(i+1)общ. Здесь следует отметить, что формула (1) применима для случая, когда известен модуль подстилающего грунта (земляного полотна), как, например, при новом строительстве. В этом случае не составит труда определить теоретическим путем, используя проектные данные, величины общих модулей, которым должны соответствовать фактически измеренные эквивалентные модули для контролируемых групп слоев при помощи малогабаритной установки динамического нагружения. ОбъективностьСложнее дело обстоит при реконструкции. Практика показывает, что при реконструкции дорожной одежды, как правило, не выполняется контроль модуля подстилающего грунта (земляного полотна). Отчасти это может быть связано с тем, что в процессе строительства и эксплуатации первого варианта дорожной одежды подстилающий грунт приобретает еше более плотную структуру с более высокими прочностными и деформационными характеристиками, в отличие от первоначального состояния, характеристики которого описаны при первом инженерно-геологическом обследовании участка, то есть естественного сложения. По этой причине объективную оценку модуля упругости земляного полотна можно получить только при инструментальном контроле в процессе строительства. Здесь следует отметить, что в новом проекте реконструкции в расчетах обычно принимаются значения модуля подстилающего грунта с предыдущего проекта. Фактически может сложиться ситуация, при которой первый снизу конструктивный слой, например, дополнительный слой основания, может по факту иметь модуль упругости меньший, чем у подстилающего грунта, что противоречит основам методики расчета. Для решения данной задачи необходимо учесть положения классической механики грунтов в части глубины активной зоны. Как известно, при отсутствии жесткого основания (подстилающего грунта) напряжения распределяются по теоретической кривой Буссинеска. При приближении к поверхности приложения давления жесткого основания распределение напряжений выравнивается. В итоге имеется зона, где деформация грунта по глубине распространяется практически равномерно. Эту зону называют активной, а ее глубину - глубиной активной зоны. В ней реализуется 80-90% всей необратимой деформации грунта. Учитывая данное положение, а также возможность изменения модуля упругости подстилающего грунта в большую сторону во времени, получается, что первая пара, для которой должен определяться эквивалентный модуль, будет представлена нижними слоями дорожной одежды. С практической точки зрения, на расчеты, выполняемые в процессе проектирования, данный вывод не окажет существенного влияния. Наоборот, получится некоторый запас за счет неучета некоторого уплотнения подстилающего грунта во времени. Но для контроля качества устройства слоев основания дорожной одежды данный вывод важен. При выполнении работ по реконструкции в контроле модуля упругости подстилающего грунта (земляного полотна) нет необходимости в случае, когда толщина первого слоя дорожной одежды, например, дополнительного слоя основания, будет меньше двух диаметров плиты измерителя модуля упругости, то есть при hДС < dшт = 0,30 м. Таким образом, для определения общего модуля для представленного выше случая необходимо воспользоваться формулой (2), учитывающей толщину грунта с более низкими деформационными характеристиками. При этом в первой паре, для которой определяют общий модуль, нижним является дополнительный слой основания. Податливостью подстилающего грунта в таком случае можно пренебречь, но в пределах границ применимости предлагаемой методики.

где ЕДС - модуль упругости дополнительного слоя основания, МПа; hi - толщина слоя несущего основания, см; hДС - толщина дополнительного слоя основания, см; D - расчетный диаметр отпечатка колеса, см; Еi - модуль упругости материала i-го слоя, МПа. Следует отметить, что формулой (2) справедливо пользоваться для первой пары слоев. Дальнейшее определение эквивалентных модулей следует вести по формуле (1). РезультативностьГраницами применимости предлагаемой методики являются следующие:

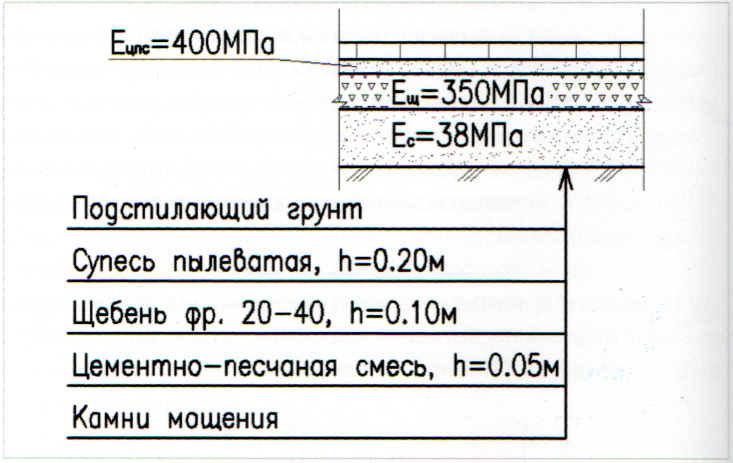

С целью проверки представленных выше теоретических предпосылок предлагаемой методики контроля качества слоев основания дорожной одежды с покрытием из искусственных камней мощения были выполнены натурные испытания, в рамках сотрудничества с НО АПВИ (Ассоциацией производителей вибропресованных изделий). В настоящей статье для примера приведены результаты исследований одного из экспериментальных участков, утвержденных Комитетом по развитию транспортной инфраструктуры Санкт-Петербурга, а именно «Смольная набережная на участке от Водопроводного переулка до Смольного проспекта». Испытания выполнялись при помощи измерителя модуля упругости ПДУ-МГ4 «Удар». Конструкция одежды представлена на рис. 3.  Рис. 3. Общий вид конструкции на экспериментальном участке В табл. 1 представлены результаты испытания слоев основания и подстилающего грунта на объекте реконструкции пешеходных дорожек.

Табл. 1. Результаты выполненных измерений Анализируя полученные данные (табл. 1), можно сделать следующие выводы:

По результатам выполненных испытаний разница в фактически измеренных и теоретических значениях общих модулей упругости не должна превышать 10%. В случае, когда при проведении трех промежуточных измерений в одной точке был выявлен большой размах результатов измерений, то необходимо изменить положение исследуемой точки для повторного испытания. Если при выполнении повторного испытания снова возникает большой размах результатов измерений, требуется выполнение мероприятий, представленных ниже. В качестве рекомендаций по устранению выявленных несоответствий следует принимать следующее:

Контроль модуля упругости должен вестись после устройства каждого конструктивного слоя. Это позволит оперативно определять отклонения от проектных решений и своевременно вносить соответствующие изменения в процесс строительства. Частота расположения точек исследований вдоль линейного объекта должна регламентироваться в соответствии с техническим заданием, но не реже, чем через 10 м. Поперек линейного объекта - с шагом через 3-5 м. В процессе устройства конструктивных слоев должна обязательно контролироваться их толщина. ВыводыВ условиях современной рыночной экономики вопросы качественного исполнения проектных решений в процессе строительства являются основными, поскольку от этого напрямую зависит безопасная и продолжительная безаварийная эксплуатация сооружения, в том числе дорожных одежд с покрытиями из искусственных камней мощения. Для осуществления последнего необходим непрерывный контроль качества устраиваемых конструктивных слоев и грунтов земляного полотна в процессе строительства. Важно, чтобы методика, по которой осуществляется контроль, позволяла оперативно производить оценку качества и имела непосредственную увязку с проектными расчетными параметрами. Предлагаемая в настоящей статье методика основана на использовании малогабаритных установок динамического нагружения с целью определения общих модулей упругости для контролируемых групп слоев. Последнее позволяет путем сопоставления измеренных величин модулей упругости с проектными теоретическими значениями делать выводы о готовности слоев одежды. Выполненные натурные испытания позволяют говорить о состоятельности представленных теоретических предпосылок. Все публикации

| |||||||||||||||||

| ||||||||||||||||||